Rotas operacionais interligadas em duas usinas ampliam produção e otimizam custos no Complexo de Araxá

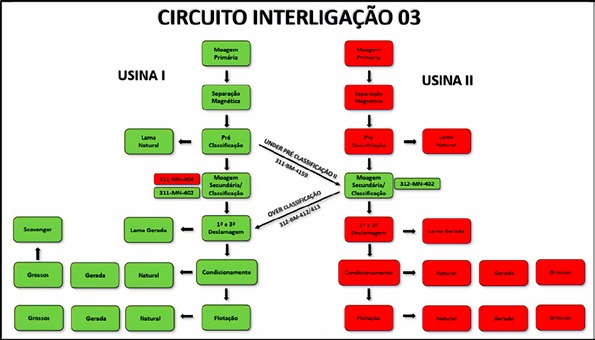

Em operação desde 1971, o Complexo Mineroquímico de Araxá (CMA), possui unidades administrativas e industriais, incluindo duas usinas de concentração mineral: Usina 311 (U311) e Usina 312 (U312). Ambas as usinas processam minério fosfático com circuitos similares, compostos pelas operações unitárias de britagem, empilhamento, homogeneização, moagem, separação magnética, classificação, deslamagem e flotação.

Em 2023, falhas mecânicas nos moinhos secundários da U311 poderiam ter comprometido o atingimento da produção de rocha orçada em até 30%. Para evitar a compra de rochas no mercado externo e o aumento de custos, a equipe técnica da Araxá desenvolveu soluções com rotas operacionais existentes e novas alternativas, focando na interligação dos circuitos das duas usinas, permitindo que apenas os moinhos da U312 fossem utilizados e o restante da concentração do minério ocorresse na U311. Com isso, foi possível reduzir o déficit de produção e otimizar os processos, ajustando parâmetros como porcentagem de sólidos, eficiência de bombeamento e granulometria do produto.

COMO A SOLUÇÃO FOI DESENVOLVIDA

Segundo análise da equipe da Araxá, a principal diferença entre as plantas U311 e U312 era a taxa de alimentação, sendo a da U311 consideravelmente maior. O minério é concentrado separadamente nas usinas antes de seguir para as etapas de espessamento e filtragem na U311.

Em fevereiro e março de 2023, falhas mecânicas nos moinhos secundários da U311 comprometeram a capacidade de produção da usina, o que poderia resultar em uma queda de até 30% na produção

orçada. Para garantir a produção compromissada, cogitou-se a compra de rochas de fontes externas, o que aumentaria significativamente os custos. Como alternativa, a equipe técnica desenvolveu um estudo como solução com baixo custo e rápida implementação para garantir a continuidade operacional: foram realizadas análises das rotas operacionais existentes e avaliadas novas alternativas. Além disso, foram avaliados os gargalos de dimensionamento dos equipamentos e parâmetros operacionais que poderiam afetar a eficiência do processo de concentração.

Foi então proposta a interligação das plantas, permitindo que apenas a parte inicial do circuito de concentração e/ou os moinhos secundários da U312 fossem utilizados, enquanto o restante do processo de concentração do minério continuava na U311. Para isso, foram avaliados e ajustados diversos parâmetros de processo, como percentual de sólidos, eficiência de bombeamento, granulometria do produto e corte de ciclone. Além disso, foi definido qual a melhor rota para o cenário vigente tanto de acordo com premissas de processo, como também para alavancar a produção a partir de estratégia que possibilitasse uma alimentação maior da planta. A implementação das novas rotas operacionais foi concluída no prazo de 90 dias, com o envolvimento das áreas de operação, processo e manutenção.

RESULTADOS

A implementação das novas rotas operacionais resultou em maior produção anual desde 2014 e da história da Mosaic Araxá, garantindo o balanço de rocha e evitando a necessidade de importação.

Impactou positivamente também o superávit do rendimento orçado, com o maior rendimento histórico do minério de Patrocínio (MG) nas plantas de beneficiamento da Mosaic Araxá, resultante da operação da planta U311 com taxa de alimentação mais adequada ao seu dimensionamento e melhor ajuste dos parâmetros operacionais e de processo. Sendo assim, a companhia concluiu que a integração dos circuitos das usinas U311 e U312 permitiu a utilização otimizada dos recursos disponíveis, evitando a necessidade de importação de rochas e o aumento dos custos operacionais. O sucesso dessa estratégia foi evidenciado pela redução do consumo de energia elétrica e pela aderência aos custos orçados. Em resumo, a implementação das rotas operacionais interligadas garantiu a continuidade das operações e contribuiu para a sustentabilidade financeira da empresa.