Brasil tem na hidrometalurgia o maior obstáculo tecnológico para obter óxidosindividualizados em escala industrial

Por Rotênio Castelo Chaves Filho

Os elementos das terras raras (ETR) constituem um grupo de metais essenciais para

tecnologias de alto desempenho, especialmente ímãs permanentes de Nd-Fe-B utilizados em

veículos elétricos, turbinas eólicas, motores de alta eficiência, dispositivos eletrônicos,

catalisadores e sistemas de defesa. Seu processamento demanda etapas hidrometalúrgicas

complexas, envolvendo lixiviação seletiva, purificação, extração por solventes (SX) e

separação individual dos lantanídeos, o que confere à cadeia produtiva alto grau de

especialização.

O Brasil possui uma das maiores reservas mundiais de Terras Raras — cerca de 21 Mt TREO

— distribuídas em complexos alcalino-carbonatíticos (Araxá, Catalão, Poços de Caldas),

depósitos lateríticos do tipo argila iônica (Serra Verde – GO), minerais pesados costeiros

(monazita) e jazidas poliminerais como Pitinga (AM).

O principal gargalo brasileiro encontra-se no domínio do processamento químico e

separação individualizada dos ETR, etapa que define o valor agregado real do setor. O

avanço em hidrometalurgia é a chave para transformar o país de detentor de reservas em

produtor industrial de óxidos individualizados e, futuramente, de ímãs permanentes.

No cenário global, a demanda por Nd, Pr, Dy e Tb apresenta tendência de crescimento

estrutural ligada à transição energética. Há risco crescente de déficit na oferta de ímãs Nd-

Fe-B a partir de meados da década atual. Diante desse contexto, os projetos brasileiros têm

oportunidade estratégica singular de inserção na cadeia global de suprimentos.

Quais são os elementos ETR’s?

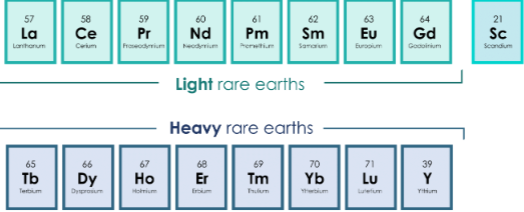

As Terras Raras constituem um grupo de 17 elementos químicos — os 15 lantanídeos, mais o

ítrio e o escândio — amplamente utilizados em tecnologias de ponta.

Figura 1 – os elementos de terras raras, incluindo o ítrio e o escândio

Embora não sejam necessariamente escassos na crosta terrestre, sua concentração

mineralógica é baixa, e o processamento é desafiador devido ao comportamento

geoquímico similar entre os elementos, dificultando a produção de forma isolada.

O uso estratégico desses elementos cresceu substancialmente com a transição energética, e

a expansão das indústrias eletrônica e de defesa. Paralelamente, a cadeia produtiva global é

fortemente concentrada na China, criando vulnerabilidades para outras economias e

estimulando a busca por fontes alternativas de suprimento. O Brasil, detentor de reservas

expressivas, tem a oportunidade de inserir-se de forma competitiva, desde que avance no

domínio das etapas hidrometalúrgicas e de refino.

Importância industrial e tecnológica

As Terras Raras são essenciais em aplicações onde desempenho, miniaturização e eficiência

energética são determinantes. Destacam-se:

Ímãs permanentes de alto desempenho

São a maior fonte de demanda para Nd, Pr, Dy e Tb, utilizados em motores de veículos

elétricos e híbridos, turbinas eólicas de grande porte, robótica, drones e equipamentos

aeroespaciais, discos rígidos e componentes eletrônicos.

O neodímio e o praseodímio conferem densidade magnética elevada, enquanto disprósio e

térbio aumentam a estabilidade térmica dos ímãs.

Catalisadores industriais

Cério e lantânio são amplamente utilizados em craqueamento catalítico em refinarias,

sistemas de controle de emissões automotivas.

Tecnologias ópticas e eletrônicas

Usos incluem telas LED e LCD (Eu, Tb), lasers (Nd, Y), fibras ópticas (Er).

Setores de defesa e aeroespaciais

EER são utilizadas em radares, sistemas de orientação e controle de mísseis, sensores

infravermelhos, motores especiais.

O conjunto dessas aplicações explica por que as Terras Raras são essenciais.

RESERVAS MUNDIAIS E PRODUÇÃO GLOBAL

As reservas globais totalizam ~130 Mt TREO. A distribuição das reservas é altamente

concentrada:

O Brasil figura entre os três maiores detentores de reservas, com ocorrências em contextos

geológicos variados: carbonatitos, argilas iônicas, associação com minerais pesados e em

graníticos mineralizados.

A produção global ficou ao redor de 390.000 t de óxidos de terras raras equivalentes, em

2024, conforme tabela a seguir (ref. USGS, 2025). A China domina o mercado mundial,

respondendo por algo próximo de 70% do total da produção. Na capacidade de refino, a

China aumenta a sua participação relativa, inclusive na produção de imãs de terras raras.

Apesar dos esforços de diversificação, a China mantém domínio tecnológico e industrial,

especialmente na produção isolada de cada ETR, controlando cerca de 85% da capacidade

mundial de refino.

PRINCIPAIS PROJETOS E OCORRÊNCIAS NO BRASIL

O potencial brasileiro é expressivo, com destaque para quatro polos:

Serra Verde (GO) — Argila iônica

● Depósito similar aos chineses, com enriquecimento em terras raras pesadas (Dy, Tb).

● Processo de lixiviação ex situ ambientalmente controlado.

Araxá, Catalão e Poços de Caldas (MG/GO) — Carbonatitos

● TR associadas a monazita, bastnaseita, xenotima e minerais fosfatados.

● Requerem rotas de concentração física e hidrometalurgia avançada.

Litoral brasileiro — Monazitas históricas

● Depósitos de minerais pesados associados à monazita, com TR leves e potencial de

reativação.

O desafio brasileiro não está na geologia, mas no domínio das etapas hidrometalúrgicas e SX,

fundamentais para produção de óxidos individualizados.

Pitinga (AM) — Jazida polimineral

● Presença de TR associadas a minerais pesados (cassiterita, columbita-tantalita,

pirocloros, zirconita, criolita) e rejeitos históricos.

● Possibilidade de recuperação secundária de grande volume já moído — alinhado à

economia circular.

ROTAS DE BENEFICIAMENTO E PROCESSAMENTO

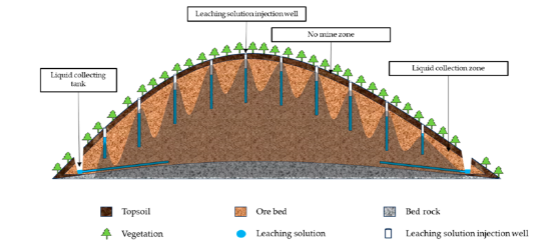

Nos depósitos do tipo argilas iônicas, a lixiviação in situ foi amplamente utilizada na China a

partir das décadas de 1990 e 2000, especialmente nas províncias do sul do país, como

Guangdong, Jiangxi e Guangxi, em depósitos ricos em terras raras pesadas. O método

consiste em:

▪ Injeção direta de soluções lixiviantes no corpo mineralizado, sem remoção física

do minério;

▪ Dissolução dos íons de terras raras adsorvidos na superfície dos argilominerais;

▪ Recuperação da solução enriquecida por coleta em drenos.

A figura a seguir ilustra a técnica de lixiviação in situ.

Apresentando como atrativos sua aparente simplicidade e seu baixo custo de implantação, a

lixiviação in situ gerou passivos ambientais na China, onde teve utilização intensiva:

▪ Contaminação de aquíferos por íons amônio e metais pesados;

▪ Alternação do pH e salinização de solos adjacentes;

▪ Degradação de ecossistemas locais;

▪ Dificuldade de recuperação ambiental pós-operacional.

Com isso, o governo chinês decidiu coibir operações ilegais e estabelecer normas ambientais mais

rígidas para esse tipo de processo para extração dos ETR.

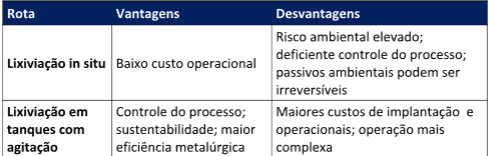

A lixiviação in situ deve ser considerada como uma referência histórica, porque não é uma alternativa

sustentável. A solução recomendada para as argilas iônicas, é a lixiviação em tanques com agitação

forçada e com todos os parâmetros do processo controlados.

As operações unitárias para extração dos ETR por lixiviação suave, podem ser assim

resumidas:

▪ Mineração – lavra seletiva e controle de qualidade;

▪ Preparação do minério – desagregação e classificação;

▪ Condicionamento da polpa, com ajuste de sólidos, pH e reagentes;

▪ Lixiviação ácida suave em tanques agitados;

▪ Espessamento e filtragem;

▪ Purificação do licor para remoção de impurezas como ferro, alumínio, tório, urânio,

etc.;

▪ Extração por solventes (SX) para separação seletiva dos ETR;

▪ Precipitação seletiva (hidróxidos ou carbonatos);

▪ Calcinação, gerando os óxidos finais de Terras Raras.

(a) Beneficiamento físico

● britagem, moagem, classificação,

● separações gravimétricas, magnéticas e flotação.

(b) Hidrometalurgia

● lixiviação (ácida, alcalina ou seletiva),

● purificação do licor,

● remoção de impurezas (Fe, Al, Th, U).

(c) Extração por solventes (SX)

● etapa-chave para separação de elementos individuais,

● intensiva em capital e conhecimento técnico.

Cada tipo de depósito apresenta desafios distintos:

● Carbonatitos: mineralogia complexa; exige rotas múltiplas.

● Argilas iônicas: lixiviação suave; recuperação elevada de HREE.

● Pitinga: necessidade de rotas híbridas para rejeitos e minérios.

CADEIA GLOBAL DE SUPRIMENTO

A cadeia de Terras Raras é altamente sensível:

- Mineração — relativamente difundida.

- Beneficiamento — dependente da mineralogia.

- Processamento químico — totalmente concentrado na China.

- Produção de ímãs — dominada por China, Japão e Coreia.

Para o Brasil, a janela estratégica consiste em desenvolver as etapas 3 e 4, para capturar

valor e reduzir dependência externa.

TENDÊNCIAS TECNOLÓGICAS E DE MERCADO

Crescimento estrutural da demanda

Veículos elétricos, turbinas eólicas e digitalização impulsionam o consumo de Nd, Pr, Dy e

Tb.

Possível déficit futuro

Estudos indicam risco de escassez de ímãs Nd-Fe-B a partir de 2026–2030.

Valorização das Terras Raras Pesadas (HREE)

Projetos com Dy e Tb terão vantagem competitiva.

Reciclagem crescente

Importante, mas ainda complementar à mineração primária.

CONCLUSÃO

O Brasil possui base geológica robusta e diversificada em Terras Raras, com potencial para

assumir posição estratégica no mercado global. Entretanto, a viabilidade depende do

domínio das etapas de:

● beneficiamento mineral especializado,

● hidrometalurgia seletiva,

● extração por solventes (SX),

● produção de óxidos e ligas de alto valor.

Projetos como Pitinga, Araxá, Catalão e Serra Verde representam oportunidades reais de

inserção industrial. A criação de competências nacionais em separação química e fabricação

de materiais avançados pode transformar o Brasil de mero detentor de reservas em player

relevante da cadeia global de Terras Raras, alinhado às demandas da transição energética e

da indústria tecnológica.