Apex com encaixe rápido de hidrociclone permite inspeção em 1 min

O desenvolvimento desse sistema teve origem da necessidade de aumento na frequência das inspeções dos componentes operacionais dos hidrociclones, visando aperfeiçoar a classificação e gerar maior volume de massa para alimentação dos circuitos de flotação. De acordo com a Usiminas, o tempo para execução das inspeções gerou uma redução de custo de mão de obra de 199,64%, com a redução de tempo de inspeção e a eliminação da necessidade de mão de obra dupla.

Se comparado ao apex, houve um ganho operacional, ou seja, uma redução de 24,27% no percentual de sólidos gerados para O.F. e em contrapartida um acréscimo de 22,22% de sólidos para U.F., o que gera maior volume de produção para alimentação da etapa de flotação.

Ainda segundo a empresa, a aplicação do apex com encaixe rápido foi desenvolvida com base nos prévios estudos realizados para aumento da eficiência do corte no hidrociclone, correlacionando o aumento da eficiência das operações, ganho na agilidade das inspeções, aumento da segurança física para realização das inspeções e maior segurança no controle de processo com a elevação da vida útil do componente, reduzindo falhas na classificação por desgaste, contribuindo também para a redução dos custos operacionais Com a necessidade de controle dos desgastes dos sobressalentes para manutenção de performance dos equipamentos, são realizados controles com base nos desgastes e na vida útil informada pelos fornecedores.

Por meio desses dados são feitas planilhas de controle para inspeção e troca dos componentes, baseando-se no volume de desgaste aceitável tendo como premissa 15% da medida nova, já o tempo de vida útil é pré-definido em 90 dias operados.

Por meio desses valores a empresa consegue se adequar para realização de inspeções conforme as datas de manutenções preventivas programadas, que habitualmente ocorrem de 15 em 15 dias, sendo possível a inspeção de uma bateria de hidrociclones por preventiva. No método tradicional, após a programação das inspeções, são retirados os componentes e realizadas as inspeções em cada sobressalente.

Conforme o histórico de desgastes da planilha, são necessários para as inspeções dois colaboradores, sendo um deles com liberação para realização de manutenções com ferramentas (denominado operador mantenedor) e o outro para apoiá-lo na retirada das peças. Após a retirada do componente, o colaborador deverá realizar a medição com o paquímetro digital e, se encontrado desgaste superior a 15%, deverá ser solicitado ao operador mantenedor que apoie o porta apex no suporte e realize a troca do componente.

Nesse método, o tempo médio de inspeção seria em torno de 20 a 25 minutos por ciclone. Se necessário realizar a troca do componente, o tempo médio é elevado para entre 25 e 30 minutos. Com a necessidade de aumento de desempenho da etapa de deslamagem, atrelada ao alto tempo de inspeção dos componentes de hidrociclones, tornou-se necessária a realização de estudos para aumento da performance do componente e redução do tempo de inspeções.

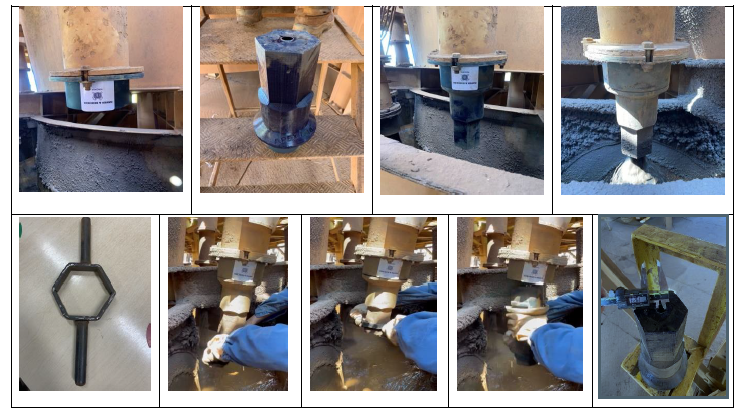

Para isso, segundo a Usiminas, foi criado um componente, até então inédito no mercado, que eliminasse a necessidade do porta apex, utilizando somente o apex com encaixe para fixação do componente, eliminando a necessidade de retirada e retorno de parafusos de fixação, mantendo a vida útil igual ou superior dos componentes fornecidos.

Foi então desenvolvido o sistema de rosca angular, levando em consideração o sentido do fluxo da polpa no ciclone (rotacional em sentido horário), de forma a não se desprender em trepidações ou paradas e retornos de operações, que são situações rotineiras nesse equipamento.

No sistema de saída foi desenvolvido um instrumento hexagonal para encaixe de chave sextavada para retirada do componente. Com a inovação, o tempo médio gasto nas inspeções para retirada, inspeção e recolocação do novo componente totalizou 1min 06s para a realização total da atividade, uma redução de 2.273% se comparado aos 25min no modelo tradicional para a execução da atividade. Em componentes, eram necessários para a operação nessa etapa do hidrociclone o apex convencional, o porta apex e a saia de salpico, todos eles substituídos pelo novo componente. Com isso, houve uma redução de custo de sobressalentes anual em percentual por hidrociclone de 46,20%, gerando um impacto positivo no processo, tornando-o mais sustentável, segundo a Usiminas. Esse conceito inovador foi desenvolvido em conjunto com a Haver & Boecker.

AUTORES: Samuel W. de Souza – Técnico em processo mineral da Usiminas, Claudia M. dos Santos – Técnica em aplicação e vendas da Haver & Boecker e Marcelo Nilo Rodrigues – Engenheiro de desenvolvimentos da Haver & Boecke