Modelo estatístico multivariado elevou recuperação na flotação: AngloGold Ashanti

O complexo operacional Cuiabá/Lamego da AngloGoldAshanti, situado na cidade de Sabará – Minas Gerais, engloba as operações de mina subterrânea e usina, correspondente às etapas de cominuição (britageme moagem) e concentração por processo de flotação para beneficiamento de minério sulfetado de ouro (pirita/arsenopirita).

Os minérios da mina Cuiabá e Lamego são blendados no circuito de britagem, onde é feita a redução da granulometria para subsequente alimentação do moinho de bolas em circuito fechado com etapa de classificação por hidrociclones. O underflow dos hidrociclones é dividido entre o circuito gravimétrico e a descarga do moinho, caracterizando a carga circulante do processo, enquanto o overflow é destinado à alimentação da flotação.

O circuito de flotação é composto por equipamentos tipo tankcells Roughers e Cleaners, nos quais é realizada a dosagem estagiada do ativador, coletor e espumante. Nesse circuito é gerado um concentrado de ouro com 32% de enxofre que é então filtrado e transportado para a etapa subsequente de oxidação e lixiviação por cianeto na usina do Queiroz em Nova Lima – Minas Gerais.

O processo de concentração por flotação está associado a diferentes fatores ligados a propriedade diferenciadora (características físico- químicas da superfície da partícula), grau de liberação do metal ou mineral de interesse e separabilidade dinâmica do minério (PERES, 2002), o que implica a interdependência de múltiplas variáveis no circuito que possuem diferentes níveis de relevância e impacto na recuperação metalúrgica.

A partir de junho de 2022 foi observado uma redução drástica na recuperação de ouro no circuito de flotação (95% para 92%), aliado a um aumento significativo do teor de ouro no rejeito e alta variabilidade do teor de enxofre no concentrado. Assim sendo, foi realizada a estruturação do “Projeto Recuperação”, com o uso de metodologia seis sigma (DMAIC), para atuação nas causas principais estruturadas em 4 pilares: geometalurgia, processos, operação e manutenção, visando retomada do patamar de recuperação e maximização da performance do circuito.

Conforme metodologia aplicada, inicialmente foi realizada a definição do problema e determinação dos limites de abrangência do projeto. No pilar “Geometalurgia” foi realizado o levantamento histórico das frentes de minério que alimentaram a usina no período entre 2019 e 2022, além do mapeamento das classes de qualidade dos testes geometalúrgicos e previsões de recuperação na usina.

No pilar “Processos” foi realizado o mapeamento dos processos da usina com a definição dos principais KPI’s (Key Performance Indicators) e os testes em bancada necessários para avaliação da cinética de flotação do ouro e enxofre. Para o pilar “Operação” foi realizado o levantamento e a análise estatística de 52 variáveis, indicando as variáveis significativas altamente correlacionadas com a recuperação da flotação, sendo elas: granulometria (P80), pH da polpa, teor de carbono, teor de enxofre na alimentação e dosagem de sulfato de cobre (ativador) no circuito.

Essas cinco variáveis corresponderam a 54,5% da variação dos teores de rejeito de ouro e enxofre na flotação para o período analisado. Por fim, o pilar “Manutenção” foi caracterizado pelo diagnóstico dos equipamentos do circuito e proposição de melhorias estruturantes no que diz respeito as condições de instrumentação, hidráulica e mecânica, que impactam diretamente na hidrodinâmica das células de flotação.

Após o levantamento e tratamento dos dados, foi realizada a análise das causas raízes utilizando o método da árvore causa-efeito (Diagrama de Ishikawa), que serviu como base para a confecção do plano de ação, priorização de ações “ver e agir” e eliminação dos itens identificados como alta criticidade para garantia dos padrões mínimos de operação do circuito.

No decorrer do trabalho, será apresentado o desenvolvimento do projeto com os principais itens relevantes para o atingimento dos resultados, além do detalhamento da análise de regressão multivariada, para criação de um modelo explicativo das principais variações do teor de ouro e enxofre no rejeito da flotação, e, consequentemente, um modelo de recuperação metalúrgica da usina a partir dos parâmetros operacionais e de processo.

De forma complementar à equação de regressão, foi utilizada a ferramenta Solver do Excel para a definição das melhores condições de operação, além da integração do modelo ao supervisório da usina visando atender a etapa de “Controle” do método para otimização do circuito e celeridade no processo de tomada de decisão.

2- MATERIAIS E MÉTODOS

2.1. Mapeamento de Processos O mapeamento de processo para cada etapa do circuito foi realizado levando em consideração as condições de projeto dos equipamentos e os estudos precedentes de engenharia para entendimento da interdependência de variáveis e do problema a ser solucionado. A partir da seleção de variáveis ruído (R), controláveis (C) e medidas (M), foi possível determinar os principais dados para análises estatísticas e os pontos de atuação para controle da variável resposta Y.

2.2. DMAIC

A metodologia seis sigma associado a ferramenta DMAIC é composta por 5 etapas: Definir, Medir, Analisar, Melhorar e Controlar, e tem por principal objetivo a estruturação de iniciativas para resolver irregularidades e aprimorar processos (MIM, 2014). Todos os processos foram aplicados a cada um dos 4 pilares: geometalurgia, processo, operação e manutenção.

Definir: Consiste na identificação da melhoria a ser aplicada ao processo, bem como o escopo do projeto, o cronograma, a finalidade, governança e o impacto. O foco do presente trabalho foi direcionado para maximização da recuperação metalúrgica da flotação da usina (complexo Cuiabá/Lamego).

Medir: Coletar dados por meio análises qualitativas e quantitativas mediante a indicadores (LIN et al.,2013). Durante o projeto foi feita uma coleta extensa de dados geometalúrgicos, parâmetros operacionais e processos.

Analisar: Consiste na análise estatística de dados para definição das causas raízes, sendo de fundamental importância a estruturação de um plano de ação para mitigação dos itens identificados (MIM, 2014).

Melhorar: Realização das melhores ações com objetivo de diminuir os níveis de falha do processo.

Controle: Validação da implementação da metodologia e execução das ferramentas de monitoramento e controle necessárias.

2.3. Árvore de Causa-Efeito (Diagrama de Ishikawa)

A arvore de causa-efeito (Figura 3) é uma ferramenta utilizada para identificação de causas raízes de um problema levando em consideração aspectos relativos a método, máquina, medida, meio ambiente, material e mão de obra, visando identificar a influência desses fatores no problema identificado (ISHIKAWA, 1995). A ferramenta foi utilizada na etapa de análise para classificação das causas raízes e serviu de base para a construção do plano de ação.

2.4. Modelo Estatístico Multivariado

Todos os dados utilizados no estudo foram obtidos de variáveis reais, coletadas em frequência diária ao longo de um período de 4 meses. Os dados abrangem variáveis de processo, operacionais e análises químicas da alimentação, concentrado e rejeito da etapa de flotação.

A análise de regressão gera uma equação que descreve matematicamente a relação de variáveis preditoras com a variável resposta. Em processos complexos geralmente utiliza-se a regressão multivariada para predição do modelo.

Todos os cálculos estatísticos foram realizados com auxílio do software Minitab 21.2, desde a preparação da base de dados e geração do modelo de regressão final. O Excel (versão 2208) foi utilizado para otimização de variáveis para maximização da recuperação metalúrgica e análise de sensibilidade.

2.4.1. Correlação entre as variáveis preditoras

Inicialmente foi avaliada a correlação de pares através de um correlograma para visualizar e comparar a força e a direção das relações lineares de variáveis preditoras. Quando as variáveis preditoras do modelo estão fortemente correlacionadas entre si, resulta no aumento da variância dos coeficientes de regressão, tornando-os instáveis. Para o modelo em questão, foram avaliadas as variáveis moderadamente correlacionadas (coeficiente de correlação de pearson superior a 0,70) para remoção destas das análises.

2.4.2. Regressão Multivariada

Para o método de regressão foi utilizada a análise de regressão multivariada para ajuste. Neste tipo de regressão, a variável resposta se traduz numa função linear, como mostrado na Equação 1:

Y = α + β1 X1+ β2 X2 + … + βn Xn (1)

Onde, Y é a variável resposta, α é o interceptador em Y, X1, X2 e Xn são os valores das variáveis independentes, β1, β2 e βn são os coeficientes associados a cada variável. Foi aplicado o modelo de regressão para predição dos valores de rejeito obtidos através do ajuste de conjunto de variáveis preditivas até atingir nível de significância (R-quadrado) superior a 50%.

2.4.3. Otimização de resposta – Solver GRG

Utilizou-se a ferramenta Solver do Excel para otimização das variáveis em função da maximização da recuperação na flotação. O algoritmo de gradientes reduzidos generalizados (GRG) trata-se da solução de problemas de otimização não lineares nos quais a função objetivo pode ter não linearidade desde que essa função seja diferenciável (LASDON et al., 1978). O algoritmo se resume nas equações 2 e 3: Minimizar Z(X), sujeito a:

0≤gi(x)≤ub (i),i=1,m, (2) lb(i)<xi<ub (i),i=m+1,m+n, (3)

Onde X é um vetor de n variáveis e assume-se que as funções Z e gi

são diferenciáveis (DANTAS et al., 2007).

3- RESULTADOS E DISCUSSÕES

3.1. Modelo Multivariado – etapa “Control”

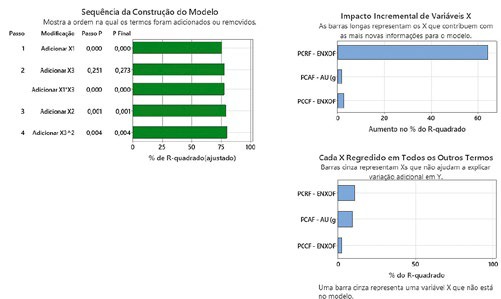

A regressão múltipla é aplicada para identificar duas ou mais variáveis independentes que explicam, de forma relevante, o impacto na variável resposta (recuperação metalúrgica de ouro). Em função da complexidade do circuito de flotação, o modelo foi desenvolvido considerando duas equações de regressão: 1) Y1 = Teor de ouro no rejeito, 2) Y2 = Teor de enxofre no rejeito.

A equação 4 da análise indicou que o teor de ouro (g/t) no rejeito Y1 é explicado pela variação do X1 teor de enxofre (%) no rejeito, X2 teor de ouro (g/t) na alimentação e X3 teor de enxofre (%) no concentrado.

Y1 = -2,338+0,906 X1 + 0,02872 X2 +0,1263 X3 ^2 – 0,01781 X1.X3 (4)

A partir da análise de consistência do modelo, verificamos que as variáveis são estatisticamente significativas para regressão (p < 0,10) e explicam 80,15% da variação do teor de ouro no rejeito da flotação. Contudo, o teor de enxofre (%) no rejeito é a variável que mais contribui para o aumento do R-quadrado (64,14%) explicando majoritariamente as variações do Y1.

Como a variável X1 é complexa para ser determinada e está intimamente associada a variações de mineralógicas e de processo, foi feito uma segunda equação de regressão e agora X1 assume o papel de Y2 considerando a composição de cinco variáveis que explicam Y2, sendo X1 granulometria de alimentação da flotação (P80 em mm), X2 pH da etapa Rougher, X3 Teor de carbono (%) na alimentação, X4 Teor de enxofre (%) na alimentação e X5 dosagem de sulfato de cobre no início do circuito (g/t). A análise de consistência do modelo (Figura 5) e a equação do modelo é representada abaixo, onde verificamos que as variáveis são estatisticamente significativas para regressão (p < 0,10) e explicam 54,54% da variação do teor de enxofre no rejeito da flotação.

Y2 = 7,05-134,9 X1 + 0,097 X2 -1,277 X3 – 0,231 X4 – 0,00369 X5 +411 X1^2+0,000040 X5^2+ 13,70 X1. X3 +0,1792 X1. X5+0,0658 X2.X4 – 0,001875 X3.X5-0,002034 X4.X5

O gráfico de efeitos principais mostra o efeito entre a variável resposta (Y2) com as variáveis preditoras, mostrando o impacto quando ocorre variação do seu valor ou interação entre variáveis. Pelo comportamento das curvas dos efeitos principais podemos identificar coerência com a realidade operacional e com a descrição da literatura dos possíveis efeitos das preditoras no teor de enxofre do rejeito da flotação.

A primeira interação (a) apresenta o p80 com um comportamento parabólico, indicando um valor ótimo próximo a 0,074 mm onde a inflexão é no vale da curva, ou seja, o teor do rejeito é menor possível. Para materiais grossos >0,074mm, observamos uma tendência de aumento do teor de enxofre no rejeito que pode estar associada ao impacto na hidrodinâmica da célula de flotação, bem como para materiais finos <0,050mm, observamos a mesma tendência que pode ser relacionada ao efeito slime-coating, que se refere ao recobrimento de lamas sobre a partícula, alterando a característica da espuma, além da interferência no contato bolha-mineral e redução da efetividade dos reagentes (YU, et al., 2017).

Para o pH (b), a linearidade sugere que o aumento do pH na etapa Rougher aumenta o teor de enxofre no rejeito, que pode ser explicado pelo fenômeno descrito na literatura que em meio fortemente alcalino ocorre a estabilidade do hidróxido metálico na superfície do sulfeto dificultando a adsorção química do xantato (FERREIRA, 2018).

Para o efeito do carbono na alimentação da flotação (c), assim como o pH também apresenta comportamento linear diretamente proporcional sendo um indicativo do impacto negativo na flotação da presença de grafite na polpa. O teor de alimentação de enxofre (d) impacta no teor do rejeito em função do próprio balanço metalúrgico do circuito considerando que a flotação opera com setpoint de teor de concentrado de 32%.

Por fim, o sulfato de cobre na alimentação do circuito (e) apresentou um comportamento parabólico, sugerindo uma dosagem ótima na inflexão de aproximadamente 100 g/t, de forma que dosagens superiores podem sugerir uma complexação com xantato e possível ativação de sílica (AVELAR, et al., 2021), e dosagem inferiores indicam falta de ativador no circuito.

Após a definição das regressões multivariadas, o modelo de recuperação metalúrgica de ouro compilou a equação, para determinação do teor de ouro no rejeito e o cálculo de recuperação mássica. Para otimização da recuperação do circuito, foi utilizado o Solver do Excel para ajustar o modelo de regressão em combinações diferentes das variáveis, respeitando as restrições e limites operacionais e de processo.

Após a parametrização completa do circuito de flotação, foi possível retomar o patamar de recuperação, atingindo até 95,11%, considerando o teor de alimentação de 3,44 g/t conforme histórico da usina.

Após a construção do modelo, foi feita a análise de sensibilidade para estruturação e controle dos parâmetros operacionais da usina, considerando as variações máximas por parâmetro da equação, para construir um painel de monitoramento online aliado a um fluxo de tomada de decisão, com a previsão de recuperação.

Ao longo do “Projeto Recuperação” com a implantação das melhorias (ver e agir e investimentos), pode-se observar o impacto positivo nos resultados de recuperação de ouro do circuito, confirmando que a etapa de flotação depende de um conjunto de fatores que devem ser monitorados e controlados.

As principais melhorias de processo implantadas foram:

- Padronização da densidade de alimentação da flotação em 1,45 – 1,50 g/cm3, promovendo a estabilidade da camada de espuma;

- Mudança do colar de bolas segundo equação de Azzaroni e implementação do modelo de potência para padronização do tamanho e período de reposição de bolas respectivamente, visando a estabilização da granulometria p80 de alimentação da flotação.

- Mudança do ponto de dosagem do sulfato de cobre do moinho para o 434-TQ-01, em função da reação redox do sulfato de cobre com o ferro dos corpos moedores com consequente perda de eficiência do ativador.

- Uso do ditiofosfato de sódio (INT-214) no condicionador e CF02, visto que é um coletor com maior seletividade e poder de concentração nas células recuperadoras (Rougher).

- Modificação na distribuição de dosagens de espumante e xantato nas células Rougher.

- Separação dos pontos das dosagens de Sulfato de cobre e xantato, de forma que foi constatado que os produtos reagiam quimicamente entre si.

- Modificação da linha da carga circulante do rejeito da Scavenger do Cleaner para a célula Rougher CF01.

- Ajuste do Engagement das células de flotação conforme recomendação do fabricante.

- Parada programada em outubro de 2022 para manutenção mecânica completa do circuito de flotação.

- Em andamento a instalação do sistema especialista de controle avançado da flotação avaliando nível, aeração e velocidade de transbordo por monitoramento de câmeras.

CONCLUSÕES

O Projeto Recuperação encontra-se em processo de implantação de melhorias, como por exemplo o sistema especialista da flotação, contudo após a atuação nas ações estruturantes dos pilares, foi possível alcançar os resultados de recuperação metalúrgica de 92% para 95%. Além disso, foi constatada a aplicabilidade do modelo e a possibilidade de aumento da recuperação metalúrgica de ouro na flotação com a utilização da regressão múltipla desenvolvida. A inserção do modelo no supervisório também está em processo de finalização para possibilitar a padronização da atuação do controle de anomalias no circuito.