Carga circulante e maior vida útil dos revestimentos de britadores cônicos: Mineração Usiminas

Fonte: a) Material interno Mineração Usiminas (2022), b) Adptado de JXSC Mine

Machinery Factory (2018)

Em uma atividade de mineração, a redução do tamanho das rochas é essencial para o processo de tratamento mineral, seja na liberação física das partículas e adequação de tamanho ou no aumento da superfície de contato para utilização de reagentes – quando necessário. O objetivo deste trabalho foi aumentar a performance da britagem secundária e terciária na Instalação de Tratamento de Minérios (ITM) Samambaia da Mineração Usiminas, elevando o aproveitamento dos revestimentos dos britadores cônicos. O propósito foi reduzir a carga circulante, aumentando o tempo de operação dos revestimentos, por meio da otimização da lógica de controle de nível de câmara. Os resultados obtidos foram a elevação da taxa de alimentação da planta com a redução do percentual de carga circulante, além do aumento da vida útil dos revestimentos dos britadores cônicos. Observou-se, ainda, menor necessidade de paradas de manutenção para troca dos revestimentos e consequente redução de custo.

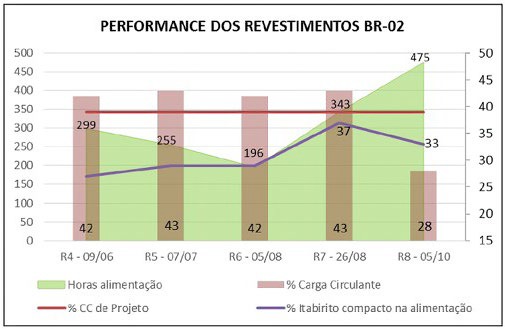

O trabalho realizado nas etapas de britagem no circuito a seco da ITM Samambaia teve, como base principal de análise, o período de operação dos revestimentos 4, 5, 6, 7 e 8 instalados na britagem secundária. O objetivo foi a otimização de duas variáveis extremamente importantes para qualquer circuito fechado de fragmentação de rochas:

- redução do percentual de

carga circulante; - aumento de vida útil dos revestimentos

dos britadores cônicos.

O elevado desgaste dos revestimentos, a baixa durabilidade e a carga circulante bem acima dos valores de projeto ocorreram quando os britadores operavam com baixo nível de câmara. A regulagem de APF e o desgaste dos revestimentos têm um limite, tanto de processo, quanto de projeto do equipamento. Na figura 1(a) é mostrado o desgaste irregular do revestimento fixo, enquanto na figura 1(b) uma simulação de alimentação com câmara baixa gerando desgaste localizado.

APRESENTAÇÃO DA SITUAÇÃO PROBLEMA

Durante o período entre junho e agosto de 2022, a performance do circuito esteve em níveis críticos em relação ao percentual elevado de carga circulante, em função dos revestimentos do britador secundário com desgaste elevado e, consequentemente, menor disponibilidade física. Mesmo com relativa estabilidade das frações grosseiras e de itabirito compacto na alimentação, neste intervalo somou-se 120 horas de indisponibilidade da máquina para troca de revestimento.

Foram três trocas, todas prematuras, visto o total desgaste, principalmente do revestimento fixo. A alimentação do britador cônico é realizada por um alimentador de correias com velocidade variável entre

520 e 1800 RPM. Antes da execução das melhorias propostas neste trabalho, ocorria a seguinte condição de lógica de controle:

- com 25% de nível do silo de alimentação do britador, libera condição de liga do alimentador;

- o alimentador liga com 65% de rotação e permanece com esta velocidade;

- o alimentador desliga com 10% do nível do silo de alimentação do britador.

Assim, oscilando em apenas 25% de nível do silo durante a alimentação, o britador não apresentava enchimento regular da câmara de britagem – o que causava o desgaste irregular dos revestimentos, como visto nas figuras 1 (a) e (b). Nota-se também que a carga circulante se mantém com grande frequência acima dos 50%.

A lógica de controle não priorizava atendimento a condição de câmara cheia e não atendia nenhum set point de enchimento estabelecido. Neste período, a quantidade de horas de alimentação decresceu proporcionalmente aos dias de operação, quando a carga circulante foi bastante elevada, revestimentos desgastados, comprometendo a fragmentação.

DESENVOLVIMENTO

Como forma de otimizar todas essas variáveis, foi elaborada uma lógica de controle priorizando a operação com câmara super cheia. Segundo Jacobson et al. (2010), operar o britador cônico afogado aumenta a eficiência do mecanismo de compressão das rochas, pois com o material acima do nível máximo da cavidade, a ação de esmagamento é maior, aumentando assim a eficiência da fragmentação (JACOBSON; JANSSEN e URBINATTI, 2010).

Operação com câmara cheia

A lógica implantada em setembro/22, visando atingir nível de câmara super cheia, passou também a utilizar melhor o volume do silo de alimentação do britador secundário: aumentando o tempo de operação com câmara cheia e proporcionando as condições para alcançar com maior efetividade o set point estabelecido. A operação ficou da seguinte forma:

- com 75% de nível do silo de alimentação do britador, libera condição de liga do alimentador;

- o alimentador liga com 100% de rotação e permanece até o nível da câmara de britagem atingir 40%. Ao atingir 40% de nível, o alimentador irá acelerar ou reduzir sua rotação buscando atingir o set point estabelecido;

- o alimentador desliga com 10% de nível do silo de alimentação do britador.

Essa nova configuração, implementada durante o período de operação do revestimento 7, mudou o comportamento do circuito de forma drástica, reduzindo a carga circulante, no mesmo instante em que a câmara do britador passou a trabalhar, efetivamente, próxima do set point. Como o desempenho no britador secundário foi otimizado, a mesma lógica foi replicada para os dois britadores terciários, contribuindo ainda mais com a melhoria do desempenho do circuito a seco.

Nota-se que rapidamente ocorre o enchimento da câmara em função da variação da velocidade de rotação do alimentador. Este nível de enchimento é duradouro e permanece até o comando de desligar o alimentador.

Controle de APF

Segundo Chaves e Peres (2006), britadores trabalhando com aberturas de descarga muito fechadas, causam um desgaste acentuado da extremidade inferior dos cones e mantos. Em consequência, as peças dedesgaste precisam ser trocadas com maior frequência. Passou-se a utilizar então o programa de britagem da máquina chamado Auto Load, onde as variáveis principais são a pressão e a potência do britador, tendo como variável secundária a APF. Neste, são imputados valores de referência de pressão e potência e o equipamento irá buscar a menor APF possível dentro dos limites estabelecidos. Uma vez mantido o nível de câmara cheia, ocorre a britagem constante do material aumentando o grau de fragmentação mesmo se um pouco acima do valor de pedido de abertura.

DISCUSSÃO E RESULTADOS

Com redução de 42,5% para 28% de carga circulante, aumento de 17% na taxa de alimentação, 475 horas alimentadas, duração de 56 dias de operação e após a adoção do modo Auto Load de britagem – mesmo

com uma elevação no percentual de itabiritos compactos no ROM de alimentação da planta -, o revestimento 8, obteve o melhor aproveitamento em todos os aspectos, como mostra abaixo.

Outro ganho extremamente importante foi a redução em sete trocas de revestimentos orçadas para o ano 2023. Em função do maior tempo de operação, poderá chegar a uma redução de custo de aproximadamente R$630.000,00 somente com aquisição de revestimentos novos para a britagem secundária e terciária.

Pode se afirmar, ainda, que o aumento da taxa de alimentação foi em função da redução do percentual de carga circulante uma vez que a fração mais grosseira na alimentação do circuito, o chamado W1, permaneceu constante.