Melhoria na planta de lavagem gera retorno financeiro

A Mina de Bauxita de Juruti, localizada na cidade de Juruti, no oeste do Pará, é uma mina jovem, na qual está em operação pela mineradora Alcoa desde 2009, com uma produção anual de mais de 7 milhões de toneladas de minério.

O processo de produção da bauxita compreende as operações de lavra, beneficiamento e carregamento ferroviário.

O beneficiamento da bauxita ocorre na Usina de Classificação, que atualmente possui duas linhas de produção idênticas e compreendem as etapas de classificação e lavagem em peneiras rotativas e vibratórias, ciclonagem e filtragem onde o objetivo principal é a remoção da fração mais fina do minério menor que 400#, considerada

contaminante por conter baixo teor de alumina aproveitável e alto teor de sílica reativa.

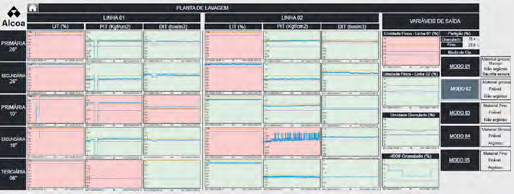

A planta de lavagem é alimentada com minério de diferentes frentes de lavra, que possuem variadas características físicas (exemplo: minério maciço, friável, argiloso), que impactam diretamente na classificação nos ciclones. Para que a classificação se torne mais eficiente é preciso que ajustes em variáveis como vazão de água e polpa sejam realizados, buscando adequar os parâmetros de densidade e pressão de acordo com o tipo de minério alimentado.

O desafio deste trabalho era a falta de visibilidade dos dados de processo da planta, principalmente dos instrumentos do circuito de ciclonagem, que é responsável pela classificação de cerca de 30% do produto final, o que dificultava a tomada de decisão em campo pelos operadores e o gerenciamento dos dados históricos, uma vez que o historiador de dados anterior por vezes não gravava os dados e também não dispunha de ferramentas visuais de controle.

Além disso, os operadores da sala de controle tinham que fazer o input das informações de processo e produção de forma 100% manual, o que tomava bastante tempo e impedia que eles de fato focassem no controle de processo em campo. Assim, buscaram-se alternativas de sistemas que entregassem maior confiabilidade nos dados gerados e possibilitassem melhorias no controle de processo.

Com a implantação do sistema da Osisoft foi possível o desenvolvimento de novos controles e padrões de processo que resultaram na redução 0,33% (absoluto) no percentual de contaminantes e, consequente aumento de 0,229% no teor de alumina aproveitável e redução de 0,0125% no teor de sílica reativa do produto, a partir do aumento do tempo em que a planta operava dentro dos limites de controle estabelecidos para os parâmetros dos principais instrumentos

de processo, como densímetros, medidores de pressão, medidores de nível de tanque – garantindo, assim, maior estabilidade dos indicadores, gerando retorno financeiro para companhia de US$ 408 mil (cerca de R$ 2 bi) no ano de 2020.