Devido ao aumento da demanda por produtos derivados do lítio, a busca por matéria-prima tem sido intensificada nos últimos anos. Empresas do segmento tendem a se mobilizar para aumentar suas capacidades produtivas e suprir este mercado que está em constante crescimento.

Pensando em atender essa demanda, a AMG Brasil, organização global voltada para a produção de metais especiais e minerais críticos, que atua no município de Nazareno (MG), com a exploração e beneficiamento de pegmatitos, desenvolveu um processo visando a expansão da planta de beneficiamento de espodumênio, mineral de lítio. A ampliação pretende o aumento da capacidade de produção de concentrado de espodumênio grau químico.

Atualmente, a taxa de produção da AMG é equivalente a 90.000 toneladas por ano e pretende-se aumentar esta capacidade para uma taxa equivalente a 130.000 toneladas por ano. Como consequência deste aumento, tanto o circuito de moagem quanto o circuito de flotação terão um aumento de capacidade correspondente a 45% em relação ao atual cenário.

Nesse intuito, a equipe de Pesquisa e Desenvolvimento da AMG Brasil realizou um estudo de viabilidade da implementação de uma nova rota tecnológica. Essa nova abordagem propõe uma redução da taxa alimentada no circuito de moagem e consequentemente no circuito de flotação. Para isso, foi avaliada uma tecnologia que propõe a flotação através de um leito fluidizado como metodologia de pré-concentração de espodumênio. Este processo permite realizar a separação do mineral de interesse mesmo em granulometrias elevadas.

Para realizar a caracterização da alimentação e dos produtos gerados pelo processo de pré-concentração de espodumênio, foram avaliados a distribuição das fases minerais contidas em cada uma delas, assim como a liberação do mineral de interesse.

Rota de processamento – SP1+

Após o processo de caracterização mineral, foi definido de acordo com os dados obtidos que a fração escolhida para o top size do processo seria 500µm, utilizando-se como critério o grau de liberação superior 90%. Visto que, o P80 da atual rota de beneficiamento da AMG é de 150µm, este valor foi assumido como restrição de fração mínima que entraria no processo de pré-concentração.

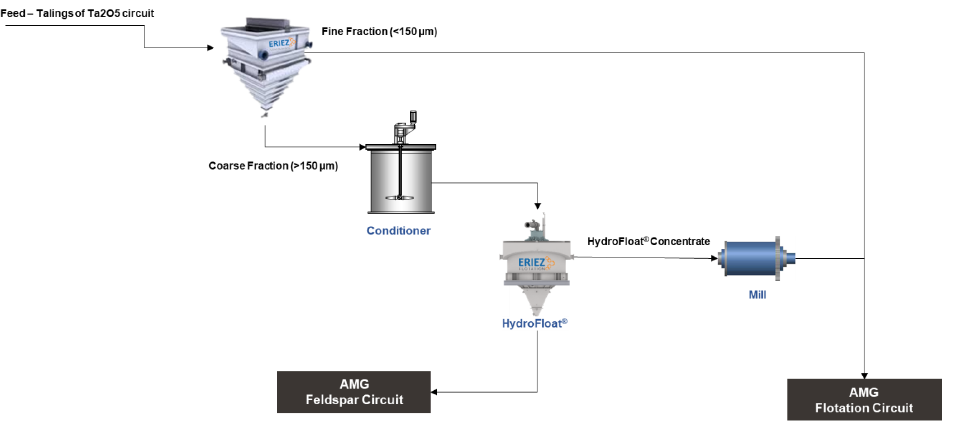

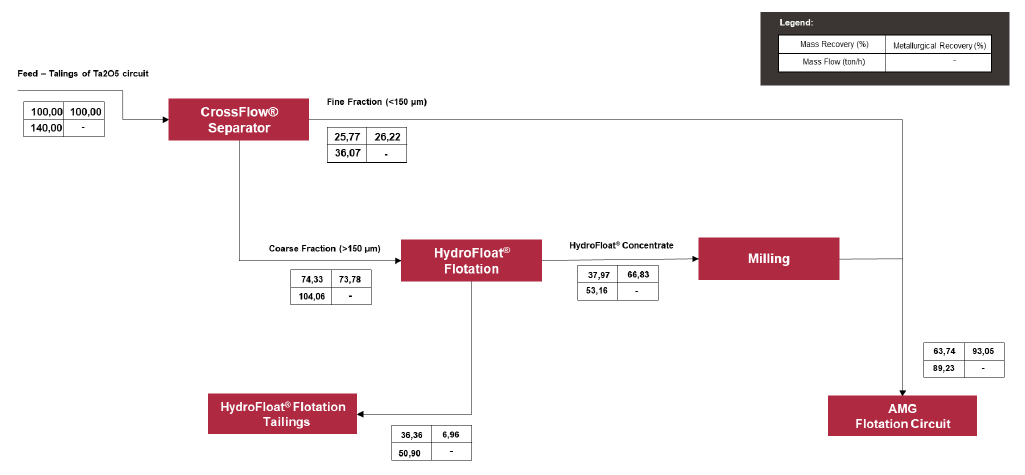

Após a definição dos parâmetros operacionais, iniciou-se a classificação da amostra de alimentação da planta. A fração retida em 150µm foi designada para os testes em escala piloto, enquanto a fração passante foi reservada para realizar testes complementares, visando viabilizar a rota de beneficiamento.

Inicialmente, os testes foram conduzidos em escala de bancada no laboratório da Eriez nos Estados Unidos. Os resultados desses testes permitiram realizar o piloto na AMG. Com base nos dados obtidos nessas etapas do projeto, foi possível estabelecer uma rota de processo para avaliar a viabilidade da pré-concentração utilizando o método de flotação em leito fluidizado.

Logo, o material passante do processo de classificação foi diretamente direcionado para a etapa de separação magnética, presente no circuito convencional da AMG, enquanto o retido foi direcionado para o circuito de flotação de grossos. Portanto, o material passante, menor que 150µm foi encaminhado diretamente para a etapa de separação magnética, presente no circuito convencional da AMG, enquanto o material retido foi direcionado para o circuito de flotação de pré-concentração.

A fração retida, direcionada para o circuito de pré-concentração, inicialmente passou por um processo de condicionamento, no qual são adicionados coletores e agentes auxiliares, permitindo assim a realização da separação desejada. Após o condicionamento, o material foi alimentado diretamente na HydroFloat®, equipamento utilizado para a pré-concentração, o qual demonstrou um desempenho favorável.

Foi possível notar então, com base nos resultados, que a redução mássica obtida com a implementação da flotação de grossos como processo de pré-concentração foi equivalente a 48,92%. Além disso, mesmo com essa redução mássica, foi possível obter uma perda mínima de lítio na pré-concentração, evidenciando a eficiência do processo para as condições e matéria-prima propostas, com uma recuperação metalúrgica de 90,57%.

Contatou-se então, que com a flotação de grossos, há uma redução de massa equivalente a 36,36%, e nesta operação ocorre uma perda de 6,96% do lítio alimentado no processo. Além desses impactos, destaca-se a redução de custos na operação de moagem, como a diminuição do consumo energético e a redução no uso de corpos moedores.

A implementação da pré-concentração resultou em uma redução no consumo de energia, passando de 728,43 KW/h para 372,08 KW/h, o que representa uma diminuição de aproximadamente 48,98%. Em relação ao consumo de corpos moedores, o circuito convencional, sem a pré-concentração, consumiria 43,71 Kg/h, enquanto o circuito desenvolvido com o processo de pré-concentração terá um consumo de apenas 22,33 Kg/h, representando uma redução significativa de aproximadamente 48,87%.

Sendo assim, diante das informações levantadas através dos testes realizados pela equipe de P&D da AMG Brasil, a pré concentração de espodumênio utilizando-se flotação em leito fluidizado se mostra uma alternativa viável para contornar os desafios impostos pelo processo de expansão da capacidade produtiva da planta de espodumênio.

As análises de caracterização dos produtos demonstraram uma eficiente separação das fases minerais e quanto ao desempenho da pré-concentração, como um volume de controle isolado, o mesmo indicou uma recuperação metalúrgica de 90,57%, de Li2O evidenciando a viabilidade técnica do processo proposto. Além disso, a análise econômica expressou impactos significativos, sendo eles a redução tanto no consumo energético da moagem quanto no uso de corpos moedores, resultando em economia de recursos e custos operacionais.