CBA investe em modernização de unidades, reciclagem e em nova tecnologia

No pacote de R$ 2,3 bilhões em investimentos programados até 2026 pela Companhia Brasileira de Alumínio (CBA) estão a modernização de unidades e a instalação de novos equipamentos, visando substituir parte da produção de folhas grossas de alumínio por outras mais finas, ampliação do uso de sucata e o lançamento de uma nova tecnologia de reciclagem.

Um dos novos projetos da CBA é a adequação da capacidade de produção para linha de folhas finas e extrafinas, substituindo parcialmente a fabricação de folhas grossas. Para isso, a fábrica de Alumínio (SP) e a unidade Itapissuma (PE) passarão por modernizações e aquisição de novos equipamentos, visando o aumento de 8 mil toneladas de folhas finas e extrafinas, que são produtos de maior valor agregado, com montante envolvido de R$ 100 milhões.

“Essa modernização vai permitir acelerar a velocidade dos laminadores e otimizar o atendimento ao mercado nacional e internacional, em especial o americano que é oito vezes maior do que o brasileiro e tem a necessidade de importar esse tipo de material para atender a alta demanda”, salienta Luciano Alves, CEO da CBA. Segundo o executivo, o startup do projeto deve ocorrer em duas fases, sendo a primeira em 2025, em Itapissuma, e a segunda em 2026, em Alumínio.

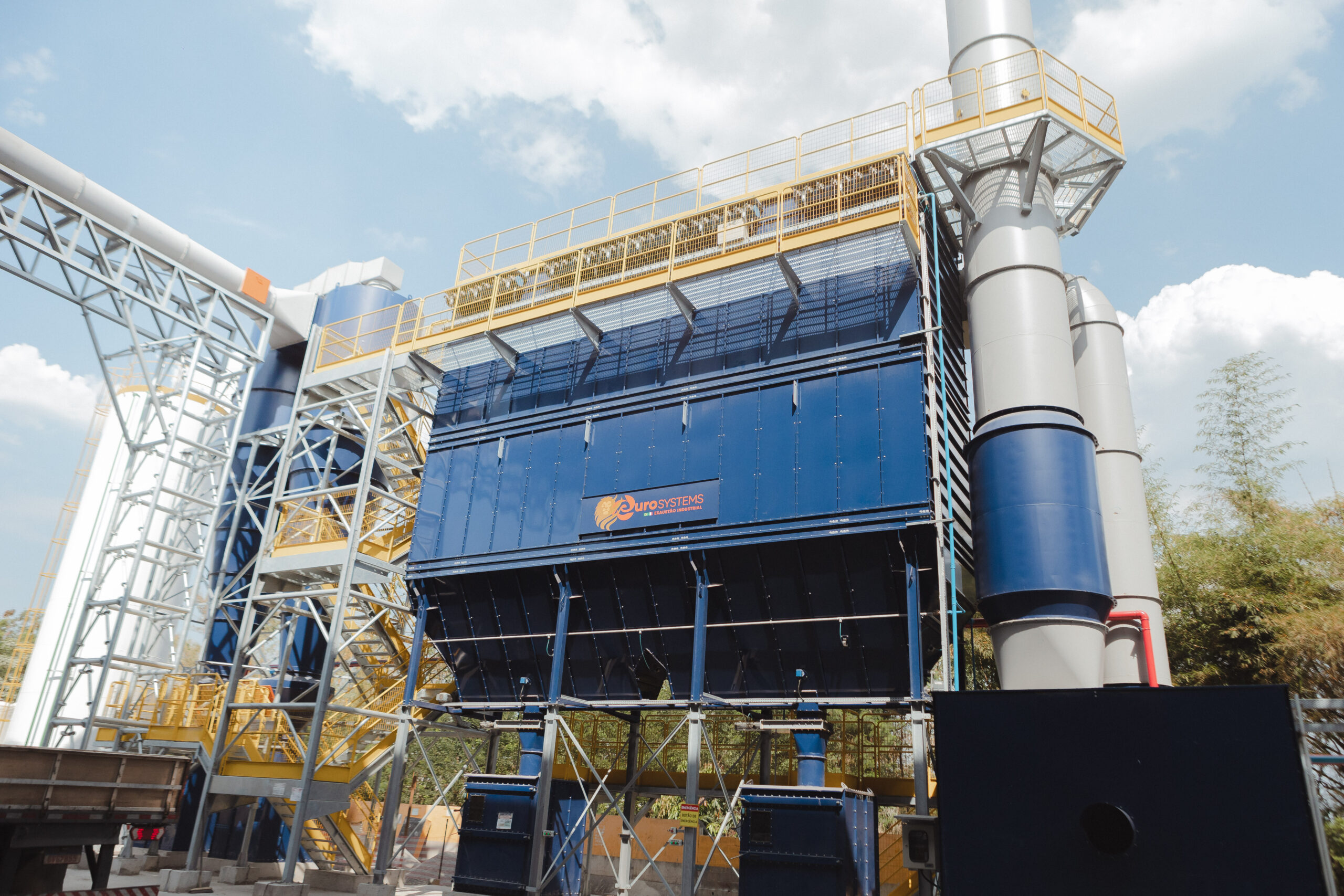

Em outra frente no processo de modernização, desde 2018, a CBA vem modernizando as Salas Fornos, com atualização da tecnologia de alimentação das cubas, migrando para um sistema automático que permite a redução de 20% nas emissões de gases de efeito estufa. “A iniciativa também viabiliza uma importante economia de energia no processo produtivo e permitirá menos uso de água, uma vez que os sistemas de lavagem de gases poderão ser desativados”, explica Alves.

A Sala Fornos 3 já está operando nesse formato e o plano estratégico inclui o religamento da Sala Fornos 1 também sob esta tecnologia, o que possibilitará ampliar a capacidade de produção de alumínio líquido em 50 mil toneladas com a reativação de 158 fornos. O projeto de religamento da Sala Fornos 1 é totalmente flexível, com Capex envolvido de R$ 750 milhões, podendo ser ajustado conforme o cenário econômico favorável, segundo o CEO.

Já o projeto de upgrade da Sala Pasta consiste em produzir uma pasta de melhor qualidade para acompanhar a modernização das Salas Fornos e garantir maior oferta de matéria-prima, considerando o religamento da Sala Fornos 1. A pasta anódica é uma mistura de coque e piche, utilizada como matéria-prima na fabricação do alumínio líquido. A capacidade instalada vai aumentar 23%, alcançando 233 mil toneladas, com melhoria da produtividade. O investimento é de R$130 milhões e o lançamento em 2025.

Com o projeto de purificação do licor, a CBA visa aumentar a produtividade e a capacidade instalada da refinaria, a partir da implementação de um sistema para remoção de impurezas orgânicas no processo de dissolução da bauxita. O início da operação está previsto para 2029, com um aumento de 300 mil toneladas (elevação de 38%) na capacidade de hidrato e uma melhoria na produtividade da alumina, alcançando o mesmo nível das refinarias world class. O investimento para esse projeto atinge R$ 350 milhões.

Reciclagem é pilar relevante para a companhia

No segmento de reciclagem, os investimentos somam R$ 310 milhões, com lançamentos progressivos até 2029. Os novos aportes visam o aumento da capacidade de processamento, com elevação do consumo do conteúdo reciclado atrelado à melhor eficiência (rendimento metálico) de sucata e o crescimento na captação. “São iniciativas complementares a projetos já concluídos como a implementação, em 2021, de um forno Sidewell, que permitiu ampliar a capacidade de produção da Metalex (subsidiária da CBA focada na transformação de sucata em alumínio) de 75 mil toneladas para 90 mil toneladas anuais”, revela o CEO.

“A reciclagem é um pilar importante para a CBA e está totalmente alinhado à sua estratégia de crescimento sustentável, aumento de competitividade e eficiência econômica. Além de papel decisivo na meta da companhia de reduzir a emissão dos gases de efeito estufa em 40% até 2030, considerando a cadeia de produção desde a mineração até a fundição, a reciclagem garante maior resiliência ao negócio, com menor exposição à volatilidade do preço do alumínio, criando um portfólio otimizado de risco/retorno”, frisa Alves.

Nessa área, a CBA está investindo em três iniciativas. A primeira, por meio da instalação de uma linha de tratamento da sucata, com capacidade para processar 100 mil toneladas do material e incrementar de 60% para até 80% o volume de reciclado na produção do alumínio primário. Outra é composta pelos centros de processamento e reciclagem, que ampliam a captação de sucata por meio de parcerias com cooperativas e contribuem para o desenvolvimento da formalização da cadeia de reciclagem.

Por fim, a empresa está trabalhando para o lançamento da tecnologia ReAl, uma inovação focada na reciclagem de embalagens multimateriais, com resultados esperados a médio e longo prazo. Segundo o CEO, o ReAl permitirá separar o alumínio dos demais materiais, como o plástico. “No ReAl, 100% do alumínio contido na embalagem é reciclado, além de segregar a camada de polímero, que posteriormente será enviada para recicladores dessa cadeia reutilizarem em seus processos”, esclarece.

Outra iniciativa que a companhia está investindo é no teto de alumínio para as carrocerias de ônibus em substituição à fibra de vidro. Segundo Alves, isso permite melhor acabamento, resistência e fácil manuseio, “além de menor consumo de combustível e consequentemente de emissões de gases do efeito estufa”.

No campo da inovação, Alves lembra que a CBA desenvolve projetos de cocriação e coengenharia com parceiros, visando soluções personalizadas em alumínio. “Um exemplo disso é a parceira com o Senai para desenvolvimento de baterias com folhas de alumínio usadas em celulares, notebooks e outros dispositivos eletrônicos. Atualmente, as folhas para essa finalidade são importadas e a intenção do projeto é possibilitar o desenvolvimento do produto no País, inserindo a produção nacional em um mercado global”, afirma.

Para o segmento de mineração, duas iniciativas em estudo são o beneficiamento móvel e o tecnosolo, a partir de uma instalação semimóvel para o processamento da bauxita, próxima das áreas de lavra ou nas áreas mineradas, que preveem eliminar a geração de rejeitos e seu armazenamento em barragens futuramente. “A CBA tem avançado na estratégia de produção de alumínio de baixo carbono e esse diferencial competitivo coloca a companhia em uma posição privilegiada para atender o mercado externo, que valoriza cada vez mais produtos sustentáveis”, assinala o CEO da empresa.

Um fator chave na competitividade de custos para a produção de alumínio da CBA, lembra Alves, é a geração própria da energia elétrica consumida nas operações. Praticamente a totalidade da demanda é garantida por meio de 21 usinas hidrelétricas da empresa e da participação em dois parques eólicos com capacidade instalada para geração de 1,6 GW de energia destinada à produção de alumínio.

Perfil das minas da CBA

Presente na Zona da Mata Mineira desde a década de 1980, quando iniciou a pesquisa mineral, a CBA iniciou as atividades de lavra na região com a implantação da unidade Itamarati de Minas. Em 2008, expandiu suas operações de mineração com a planta Miraí. As estruturas dessas unidades contam com usina de beneficiamento, pátios de homogeneização de minério, estoques, barragem de rejeitos, estação de tratamento de água e prédios de apoio. Possui capacidade instalada para produzir anualmente 2,4 milhões de toneladas de bauxita.

A CBA tem ainda uma planta em Poços de Caldas, a primeira de mineração da companhia, bem como a Unidade Barro Alto, em Goiás, que entrou em funcionamento em 2014, sendo responsável, junto com as demais plantas de Minas Gerais, pelo abastecimento da fábrica.

A lavra da bauxita é pontual, superficial, temporária e progressiva. Nas minas localizadas na Zona da Mata e em Poços de Caldas, a lavra ocorre em pequenas camadas mineralizadas de bauxita, por um curto espaço de tempo, com duração de alguns meses, sem a utilização de explosivos e sem formação de cavas. Para realizar a lavra da bauxita, a CBA reserva o solo rico, extrai a bauxita e após beneficiado, o minério segue até a fábrica de Alumínio, onde é produzido o metal.

Segundo a empresa, o processo de lavra e de reabilitação ambiental é desenvolvido praticamente de forma concomitante e permite a área retornar rapidamente à atividade produtiva, mitigando os impactos ambientais. A produção de bauxita beneficiada, em todas as unidades, foi de 1,9 milhão de toneladas em 2023.

Dados das minas

Poços de Caldas

Ano de fundação da mina: 1941

Método de lavra: a céu aberto pelo método por tiras. O minério é extraído por escavadeiras (desmonte mecânico) e reconformação das áreas logo após extração.

Itamarati de Minas

Ano de fundação da mina: 1992

Método de lavra: a céu aberto pelo método por tiras, no qual o minério é extraído por escavadeiras (desmonte mecânico) e reconformação das áreas logo após extração. A unidade está com operação suspensa desde 2013.

Unidade Miraí

Ano de fundação da mina: 2008

Método de lavra: a céu aberto pelo método por tiras. O minério é extraído por escavadeiras (desmonte mecânico) e reconformação das áreas logo após extração.

Unidade Barro Alto

Ano de fundação da mina: 2019

Método de lavra: lavra pelo método de cava, no qual o minério é extraído por escavadeiras (desmonte mecânico) e com formação de pilha estéril.